Döküm Nasıl Yapılır? Çeşitleri Nelerdir?

Her geçen gün bir yenisinin eklendiği modern imalat yöntemleri, üretim teknolojilerinin gelişmesinde önemli rol oynar. Ancak bazı yöntemler vardır ki her ne kadar teknoloji gelişse de avantajları ile vazgeçilmezliğini korur. Buna örnek olarak döküm teknikleri verilebilir. En eski imalat yöntemlerinden biri olan döküm, demir ve demir alaşımlı ürünlerin istenilen şekle tam olarak girmesini sağlar. Aynı zamanda maliyetinin daha düşük olması, büyük hacimli işlemlerin yapılmasına olanak vermesi ve zaman açısından tasarruf sağlaması da avantajları arasındadır. “Döküm nasıl yapılır, çeşitleri nelerdir?” gibi soruların yanıtlarını sizler için derledik.

Döküm Nedir?

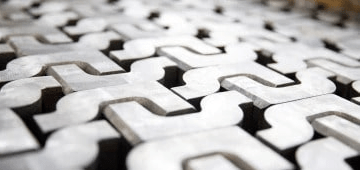

Metalin eritilerek bir kalıba boşaltılması ve katılaşması sonucu istenilen şekle dönüştürülmesi işlemine döküm, işlemin yapıldığı yere de dökümhane denir. Yüksek sıcaklıklara sahip ark, kupol ya da indüksiyon ocaklarında demir alaşımları, çelik hurda ve çeşitli pik demirleri eritilir. Erimiş metal karışım ise seramik, kum ya da metal kalıplar yardımıyla istenilen şekle sokulur.

Tanımı her ne kadar kısa ve kolay görünse de döküm, önemli ölçüde dikkat gerektiren ve konusunda uzman kişiler tarafından yapılması zorunlu olan bir işlemdir. Aksi halde hem iş kazalarına neden olabilir hem de doğru yapılmadığında döküm kalitesinde azalma gözlenebilir.

Döküm Nasıl Yapılır?

Döküm işleminin ilk aşamasında demir ve çelik malzemeler yüksek ısı altında eritilir. Daha sonra şekillendirmek amacıyla seramik ya da kum materyaller kullanılarak tasarlanan kalıplara dökülür. Temelinde demir ve metal malzemeler kullanılsa da her türlü yarı akışkan sıvı malzeme, istenilen forma getirmek için dökümhanede işlenebilir. Döküm işlemi sonrasında kullanılan şekil verici kalıplar, üretimi düşünülen malzemenin şekline göre tasarlanır. Kalıplar, tamamen üretilmesi düşünülen malzemenin şekil ve özelliklerine uygun olmalıdır. Döküm için kullanılan kalıplar genellikle seramik ya da kum materyallerden tasarlansa da kabuk ve alçı kalıba döküm gibi döküm teknikleri de kullanılabilir. Kalıp, tasarlanması düşünülen ürünün en kaliteli şekilde üretilmesine yönelik tercih edilir. Bazı kalıplar yalnızca bir kez kullanılabilir. Bunlar çelik, demir, alüminyum, titanyum, magnezyum gibi kalıptan çıkarılırken kalıbın parçalanmasına neden olabilecek döküm alaşımlarında tercih edilir.

Döküm Çeşitleri Nelerdir?

Tasarlanması gereken ürünün özelliğine göre döküm çeşitleri farklılık gösterir. En çok kullanılan döküm çeşitleri, avantajları ve dezavantajları ile şu şekilde sıralanır:

Kokil (Metal) Döküm

Metal ürünlerin tasarımında kullanılan kokil döküm, dayanıklı yapısından dolayı birden fazla kez kullanılabilir. Bu özelliği nedeniyle daha düşük maliyetlidir. Kokil dökümlerin üretiminde yüksek ısıya dayanıklı özel demir ya da çelik materyaller kullanılır. Eğer üretim sırasında düşük ısı söz konusuysa kalıp tasarımında bronz materyaller de tercih edilebilir.

Avantajları:

Tasarlanan ürünün yüzey kalitesi yüksektir.

Daha düşük maliyete sahiptir.

Seri üretim koşullarına daha uygundur.

Karmaşık yapıya sahip parça üretimine elverişlidir.

Dezavantajları:

Çok yüksek sıcaklıklarda eriyebilen metal dökümler için uygun değildir.

Kalıp maliyeti yüksek olduğu için seri üretim dışında pahalıya mal olabilir.

Basınçlı Döküm

Bir çeşit metal döküm olan basınçlı döküm, basınçlı pistonlar yardımıyla metal kalıpların doldurulmasını sağlar.

Avantajları:

Üretim hızlıdır.

Karmaşık şekle sahip parça üretimini kolaylaştırır.

Üretim basınçla sağlandığı için hassas yapıya sahip parçaların üretimini kolaylaştırır.

Dezavantajları:

Döküm boyutları kısıtlıdır, bazı ürünlerin tasarımında beklentileri karşılayamayabilir.

Pistonlu ve tam donanımlı basınç döküm makineleri yüksek fiyatlıdır.

Hava sıkışması üretimi olumsuz etkileyebilir, bu nedenle sürekli olarak hava sıkışmasını engellemek gerekir. Dikkat ve ekstra özen gerektiren bir döküm çeşididir.

Kabuk Kalıba Döküm

Reçine ve kum kullanılarak sert bir kabuk elde edilir. Bu sert kabuk üretilmesi istenen modelin etrafını kaplar ve şekillendirir.

Avantajları:

Döküm yüzeyleri daha düzgün ve pürüzsüzdür.

Üretimi yapılan parçanın son şekli için yapılan işlemler azdır.

Üretilen parçaya son şekli verebilmek için yapılması gereken işlemler azdır.

Kum kalıba oranla daha yüksek boyutlu üretim sağlanır.

Dezavantajları:

Diğer döküm çeşitlerine oranla ağırlık ve boyut açısından sınırlıdır.

Metal yapılı ürünlerin tasarlanması daha maliyetli olabilir.

Tek seferlik kullanılabilir.

Kum Kalıba Döküm

En çok tercih edilen döküm çeşitlerinden biri kum kalıba döküm, reçine ile kum karışımından oluşur.

Avantajları:

Pek çok defa kullanılabilme özelliğine sahiptir. Su ve ek malzemeler ile kullanım sayısı artırılabilir.

Esneklik oranı yüksektir.

Maliyeti düşüktür.

Dezavantajları:

Tasarımı yapılan ürünün yüzey kalitesi düşük olabilir.

Boyut hassasiyeti çok iyi değildir.

Dış etkenlere karşı dayanıklılık ve mukavemet direnci düşüktür.

Alçı Kalıba Döküm

Demir dışındaki metallerin şekillendirilmesi için kullanılan alçı kalıba dökümün büyük bir kısmı, alçı malzemesi kullanılarak tasarlanır.

Avantajları:

Karmaşık yapıya sahip yüzeylerin şekillendirilmesini kolaylaştırır.

Tasarlanan ürünün yüzey düzgünlüğü iyi seviyededir.

Dezavantajları:

Üretim süreci biraz daha uzun sürebilir.

Uzun süreli kullanıma ve çok karmaşık parçaların üretimine uygun değildir.

Hassas Döküm

Yüksek sıcaklığa dayanıklı, kabukla kaplı mumdan yapılmış kalıplar kullanılan bir döküm tekniğidir.

Avantajları:

Üretilen parçaların mekanik özelliklerini kontrol etmek daha kolaydır.

Üretimde kullanılan kalıp tek parça olduğu için üretimi yapılan parçaya ekstra işlem uygulanması gerekmez.

Tasarlanan parçanın yüzey kalitesi yüksektir.

Dezavantajları:

Maliyet yüksektir.

Genellikle üretimi yapılan parça ağırlığı 5 kilogramın altındadır.

Sürekli Döküm

İki yönlü açık kalıp kullanılarak üretim yapılır. Yüksek sıcaklıkta eritilen metaller kalıp içerisinden geçirilirken kalıbın dış kısmında su bulundurulur. Böylece eriyik, su sayesinde katılaşır ve parça istenilen şekle sahip olur.

Avantajları:

Maliyeti düşüktür.

Soğutma hızı üreticinin kontrolü altındadır. Şekillendirme ayarları yapılabilir.

Üretilen malzemenin ve yüzeyin kalitesi yüksektir.

Olası bozulma riski önlenebilir düzeydedir.

Dezavantajları:

Üretim süreci dikkat gerektirir.

Soğutma hızının kontrolü iyi bir şekilde sağlanmalıdır, özen ister.

Savurma Döküm

Üretim sırasında kullanılan kalıplar bir eksen etrafında döner ve erimiş metal bu kalıpların içine yerleştirilerek istenilen şekli alır. Kalıplar döndüğü için merkezkaç kuvvetine ve dolayısıyla basınca sahip olur. Bu basınç erimiş metalin kalıbın iç şeklini almasına yardım eder.

Avantajları:

İşlem daha düşük sıcaklıklarda gerçekleşir.

Yüksek basınç kullanılması üretimi yapılan parçanın daha sağlam olmasını destekler.

Dezavantajları:

Bazı metaller tabaka haline gelebilir ve bu durum işlemi zorlaştırır.

Bekletme fırınları gerekebilir.

Tasarımı yapılacak ürünlerin ebat ve şekilleri sınırlıdır.

İlk kurulum maliyetleri yüksektir.